Oft sind es ganz kleine Dinge, die uns daran hindern, Gebrauchtes weiter zu verwenden. In diesem Fall ein alter Schirmständer, der nicht für den kleineren Sonnenschirm passt. Zwar kann man über die Schraube versuchen den Schirmstiel einzuklemmen – klappt nicht wirklich gut – und beides wird dabei zerkratzt bzw. verbogen.

für den Schirmständer in Fusion 360

Damit war mein erstes 3D-Druck Projekt(chen) geboren. Früher hätte ich das aus Holz gefertigt, was aber bei Weichholz vermutlich nach wenigen Jahren aufgequollen oder gebrochen oder bei Hartholz sehr schwer zu bearbeiten gewesen wäre. (ein gerades 26 mm Loch über 5 cm Länge…).

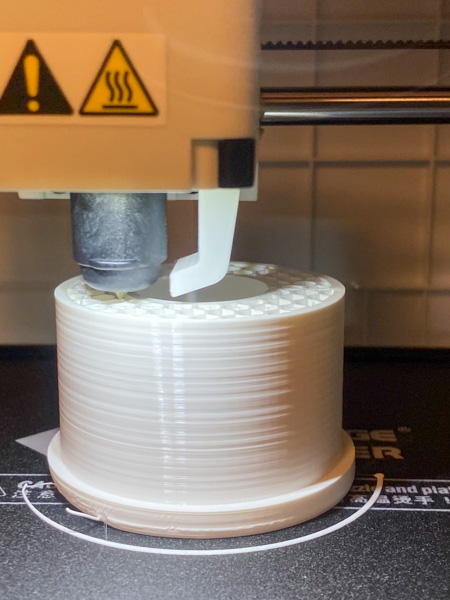

Hier in einigen Fotos und Screenshots das Projekt bis zum fertigen Produkt – ich bin sehr angenehm überrascht wie „fest“ das geworden ist:

Disclaimer: Ich bin kein Profil, was hier steht basiert ausschließlich aus dem was ich online gelernt habe, aus anderen Bereichen an Erfahrung mitbringe, Trial&Error und Tipps aus dem Netz – AUSDRÜCKLICH bin ich für Euere Tipps, Korrekturen und Hilfe dankbar – gerne als Kommentar oder direkt. Grund für diesen Artikel ist meine Überzeugung das man gemeinsam und gerade über Misserfolge und Probleme schneller lernen kann… #SharingIsCaring #WorkingOutLoud

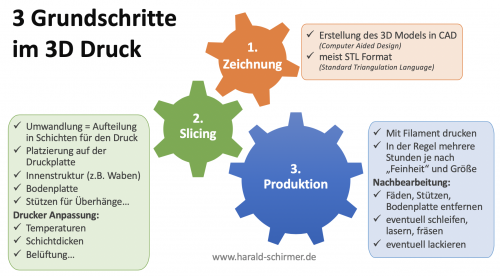

Am Anfang steht wie im letzten Post zu den 3 Schritten im 3D Druck natürlich die digitale Skizze und das CAD Modell. Mit der Designsoftware, für Privatgebrauch kostenlos heruntergeladen (noch nie vorher damit gearbeitet) war die Version 1 in ca. 30 Minuten erledigt (hatte allerdings vor einiger Zeit schon auf YouTube etwas vor-gelernt):

Im Grunde macht man erst eine Skizze der einzelnen Körper, die dann im Bearbeitenmodus nur „in 3D“ nach oben gezogen werden. Dabei ist das Loch in der Mitte ein Körper, der von dem umschließenden „abgezogen“ wird.

Ich habe das Objekt gleich so gedreht, wie es gedruckt wird – also auf dem Kopf, da man schlecht Überhänge drucken kann, das ist in dem Schritt vermutlich unnötig, half mir aber bei der Vorstellung 😉

Die Idee war der den dickeren Zylinder über das Rohr zu stülpen, während der dünnere im Rohr den Durchmesser im Rohr des Ständers verringert. Zwischen beiden ist also ein 5 mm tiefer Spalt in der Materialstärke des Schirmständerrohres. Die Idee war das schon verbogene Rohr damit wieder gerade zu bekommen (dumme Idee)

Um eine Idee zu bekommen, ob so etwas überhaupt funktionieren kann, ohne Stunden lang zu warten, habe ich diese Version im Schnelldruck gedruckt: (Zweifarbig nur, weil ich das Filament wechseln musste)

Der innere Zylinder hat sehr gut gepasst, der Spalt war leider zu eng (Materialtolleranz + Drucktolleranz = passt nicht). Man sieht am Bild oben auch einen Druckfehler, den ich noch nicht nachvollziehen konnte (HILFE?!?): Mitten im größeren Zylinder ist scheinbar der Druck verrutscht – dadurch entstand auch innen eine Kante.

Auch den Belastungstest hat diese Version 1 nicht überstanden – womit ich Folgendes gelernt habe:

- die Außenwände der Zylinder müssen dicker sein

- die Waben müssen kleiner sein

- der riesige Zylinder ist nicht notwendig

- der Spalt bringt eigentlich gar nichts

Aus dem Gelernten entstand die deutlich einfachere Version 2.

Hier ist der „große“ Zylinder nur noch eine Abdeckung des Rohres und stabil genug, dass man damit das Teil wieder herausnehmen kann.

Nach der Erstellung ging es dann wieder ins Slicing – diesmal mit angepasster Qualität, Wabendicke, Wandstärke…

Hier ein paar Ansichten und Daten des Körpers:

- 416 Druckschichten

- 7 Stunden Druckzeit

- 21 Meter Filament (klingt viel, sind aber nur ein paar Gramm)

Leider hatte ich zu Beginn wieder das Problem mit abgelöster erster Schicht (ich vermute dass die Platform nicht 100% eben ist) – links unten sieht man das die Wand nicht senkrecht, sonder schräg ist.

Deutlich erkennbar die dickeren Seitenwände und kleineren Waben (im Vergleich zur Version 1)

7 Stunden ist schon eine lange Zeit, da ich mit Sonnenstrom drucken will, fällt Nachtschicht weg. Das leise Surren war in den Videokonferenzen des Tages schon zu hören, aber von keinem als besonders störend gemeldet.

Eine Nahaufnahme zeigt die Oberflächenqualität (leider ist das ja die Unterseite, die im Rohr verschwindet). Durch die Dicke der letzten Schicht wäre es möglich das durch Schleifen noch deutlich zu verbessern (wenn es richtig passen soll, muss man die Schleifdicke natürlich vorher im Druck dazurechnen). Ich habe es vorerst so gelassen.

Die Draufsicht – also so wie es dann in den Schirmständer kommt sieht leider gar nicht so schön aus und es wird sichtbar, dass die unterste Druckschicht nicht auf der Plattform gehalten hat.

An Verunreinigung liegt es sicher nicht, da ich inzwischen vor und nach jedem Druck mit Alkohol intensiv reinige.

(UPDATE: in den Folgedrucken habe ich die Kalibrierung der Düse nochmal enger an die Plattform eingestellt – seitdem klappt es, obwohl jetzt an der höheren Stelle der Plattform das auf YouTube beschriebene Plopp-Geräusch bei der ersten Schicht entsteht)

Plattformproblem: Bei den meisten 3D Druckern, die ich mir vorab angesehen habe, kann man die Plattform an allen 4 Ecken über kleine Level-Schrauben in der Höhe ausrichten. Beim meinem 3D Drucker gibt es nur eine Kalibrierung in der Mitte – ohne dass ich bisher Möglichkeiten gefunden habe, die Neigung zu verstellen – hier gerne Hilfe, wer eine Idee hat

Der Start-Zustand nochmal zur Verdeutlichung: kleiner Schirm mit 26 mm Rohr in einem Schirmständer mit 55 mm Innendurchmesser.

Hier sieht man schon, dass das Rohr durch die Kraft der Stellschraube schon ordentlich gelitten hat: es ist schon oval. Man muss die doch sehr starken Hebelkräfte des 2,5 m hohen Schirms + Windlast bedenken. Auch die Lackschäden am Schirmrohr sind sichtbar.

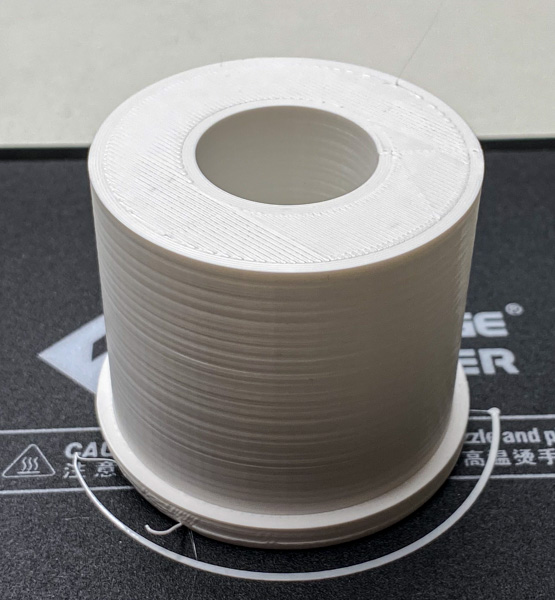

Hier die schicke Lösung, die perfekt gepasst hat und – zumindest in meinen Augen – eine super Optik hat. (Wenn man natürlich von dem Druckfehler – linke Oberfläche – absieht.

Das Modell ist auf Thingiverse zum Download verfügbar – gerne, wie geschrieben Rückmeldung, Verbesserungen, Tipps oder Korrekturen, bzw Hilfe bei dem Plattformproblem.

Schreibe einen Kommentar